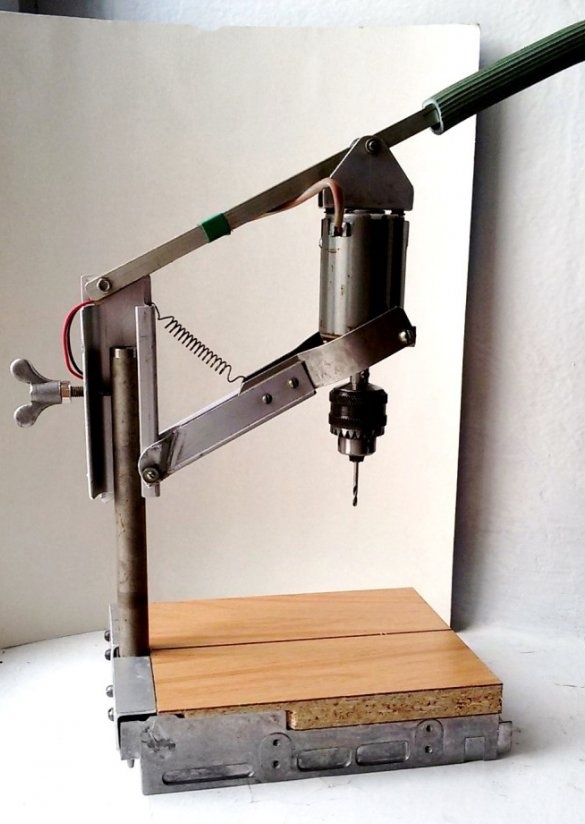

Se propone hacer una pequeña máquina de perforación de diseño muy simple. Para su fabricación, las piezas del patrón no serán necesarias: guías precisas, rodamientos, mecanismos de movimiento. Si en su hogar hay un pequeño motor de instrumentos con un portabrocas en el eje, puede comenzar a trabajar. Fabricamos la máquina con materiales improvisados. Los billetes para componentes no serán difíciles de encontrar.

Características de diseño.

Esta máquina es fácil de fabricar, pero tiene algunas limitaciones. Su diseño está diseñado para perforar agujeros de hasta 10 mm de profundidad. Las capacidades de la máquina en el diámetro de perforación y el material que se procesa dependen de las características (potencia, velocidad de rotación del eje) del motor eléctrico utilizado.

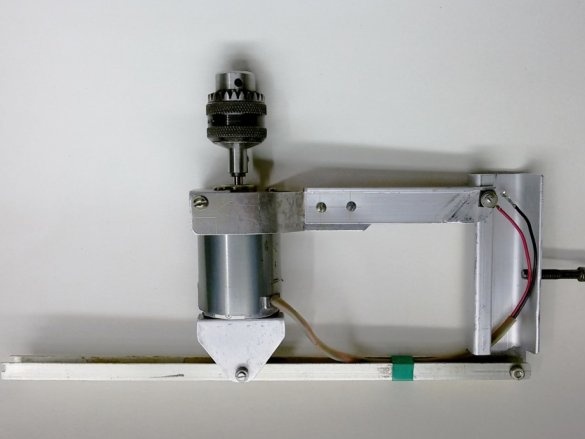

Una limitación en la profundidad de perforación está asociada con el diseño de la suspensión de la unidad de perforación. El dispositivo se basa en un paralelogramo articulado. Dos paralelogramo de enlaces verticales, de igual longitud y opuestos, este es el motor eléctrico y la base de la suspensión. Los dos enlaces iguales y opuestos restantes son los elementos de conexión. Como sabe, en este diseño, los enlaces opuestos serán paralelos en cualquier rotación de los enlaces de paralelogramo. Por lo tanto, el eje común del motor eléctrico y la broca (en la fabricación exacta de elementos de paralelogramo) siempre será paralelo al eje del soporte estacionario y perpendicular a la mesa de la máquina.

Como referencia, un romboide es un paralelogramo en el que los lados adyacentes tienen diferentes longitudes y los ángulos no son rectos.

Configuración y trabajo en la máquina.

La posición de los enlaces de conexión paralelos a la tabla se tomará como la posición cero. Al mecanizar una pieza en una máquina, para aumentar la precisión, la ubicación de estos enlaces debe acercarse a una posición horizontal.

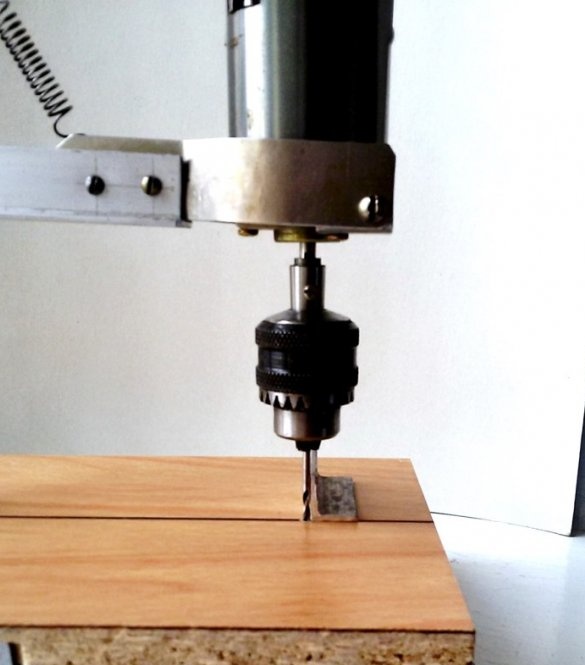

En este caso, con el movimiento axial de la broca de +5 mm a -5 mm (carrera de 10 mm) desde la posición cero de los enlaces, el desplazamiento radial de la broca (en el plano romboidal) será de 0.08 mm. Esta cantidad de desplazamiento tendrá una longitud de enlace de 150 mm. En la práctica, este desplazamiento es imperceptible y no será crítico para la herramienta y el agujero que se está mecanizando.

Al perforar placas de circuitos impresos, incluso con una herramienta de carburo frágil con un diámetro de 0.8 mm, el desplazamiento de la broca en una placa de 2 mm de espesor será de 0.003 mm (3 micras). Compare el valor dado con el desplazamiento y la posición de este ejercicio cuando procese tablas manualmente.

El ajuste de la máquina al tamaño de la pieza, en altura, se realiza moviendo rápidamente a lo largo del bastidor de la máquina manualmente, la base de la suspensión y fijándolo con un tornillo de mariposa. La altura de elevación y fijación de la base de la suspensión está visualmente determinada por el riesgo de la posición cero (trazada en la base de la suspensión, la última foto) al tocar la parte con la punta del taladro. Al perforar varias tablas con un grosor de 1 ... 3 mm, no se requiere un reajuste de altura.

Ventajas de diseño adicionales.

La capacidad de instalar tableros de gran tamaño (con un aumento en el voladizo del taladro, aumenta la precisión de la perforación).

Al soltar el mango, al final de la perforación, el motor con un taladro bajo la acción del resorte sube y retrocede rápidamente una distancia considerable, liberando la zona de procesamiento de la pieza.

En la posición más alta, puede cambiar el taladro de manera conveniente y rápida.

Creo que las características anteriores hablan a favor de la fabricación de la máquina propuesta. El tiempo dedicado a la fabricación de este diseño de máquina vale la pena de la exclusión de averías de taladros caros y escasos.

1. Materiales y detalles aplicables.

Motor eléctrico y mandril mecánico o de pinza.

Piezas de chapa con un espesor de 1,5 ... 2,0 mm.

Alquiler de perfiles de aluminio, tubería.

2. Hacer una mesa de una perforadora.

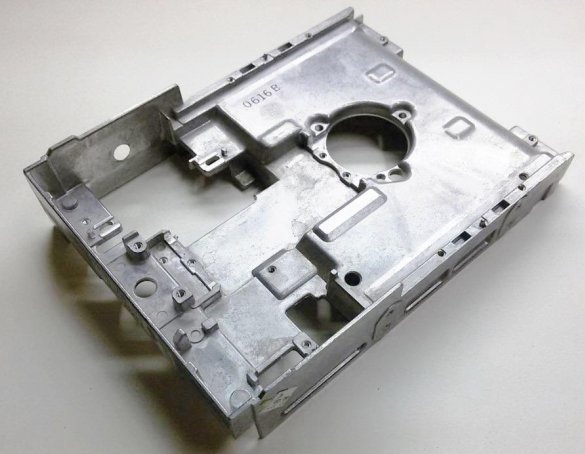

En primer lugar, debe decidir sobre la mesa de la máquina de perforación. Su tamaño, rigidez y resistencia determinarán la precisión y facilidad de uso. Hay muchos diseños de mesa diferentes. En la versión dada de la máquina, se utiliza el caso del reproductor de CD, que ha estado esperando su uso secundario. Caja rectangular con dimensiones de 145 x 200 mm, fundida en aleación de aluminio. Tiene bajo peso, una estructura rígida y una planitud a lo largo de la periferia de la parte inferior de la parte, lo que le da una buena estabilidad al producto futuro. Además, esta parte prácticamente no requiere procesamiento adicional. Por estas razones, la carcasa se tomó como base de la mesa de la máquina.

Una de las paredes cortas (en la foto de la izquierda), en el medio, tiene un orificio para el perno M8, que determina automáticamente la instalación del bastidor de la máquina allí.

Como estante, puede usar metal laminado o una tubería con un diámetro de 18 ... 25 mm.

La estructura en consideración utilizaba un tubo de acero de paredes delgadas con un diámetro de 18 mm, lo que permitió simplificar el método de fijación a la mesa.

Seleccionamos un perno con una rosca M8 y una cabeza, cuyo diámetro se ajusta firmemente en el orificio del tubo (puede requerir cierto refinamiento del diámetro). Atornille la tuerca en el perno y presiónelas en el tubo. El stand está listo. Queda por arreglarlo en la mesa con una segunda tuerca.

En la parte superior de la mesa arreglamos el corte de encimera del aglomerado laminado a lo largo del contorno del cuerpo de la pieza de trabajo. En este caso, el soporte de la máquina se colocará adicionalmente entre la pared de la carcasa y la encimera. En el futuro, en los lados libres del bastidor arreglaremos el revestimiento de un cuadrado de aluminio. Todo esto proporcionará al bastidor instalado rigidez adicional.

En el proceso, verificamos y, si es necesario, ajustamos la perpendicularidad del soporte de la máquina a la mesa.

3. Haciendo la base de la suspensión.

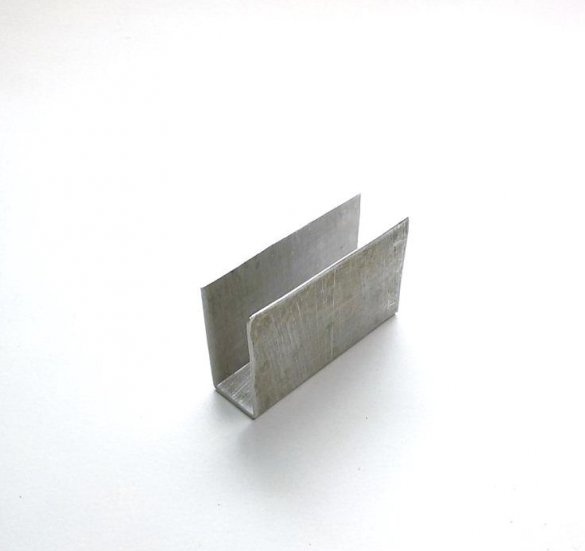

La base de suspensión es necesaria para instalar el mecanismo de paralelogramo articulado en el soporte de la máquina. Sirve como parte integral del romboide, lo fija en el estante, a la altura deseada y en un ángulo seleccionado desde el borde de la mesa. El perfil de aluminio en forma (18 x 40 mm), que anteriormente servía como manija de la puerta de un mueble, se utilizó como pieza en bruto para la base de la suspensión.

En el medio de una sección del perfil, aproximadamente dos longitudes de motor eléctrico, perforamos un agujero y cortamos una rosca M6 o M8 debajo del tornillo de fijación. Verificamos la confiabilidad de la instalación de la base de suspensión en el estante de la máquina.

Fabricación de un mecanismo para montar un motor eléctrico.

4. Montaje inferior del motor.

Para la máquina de perforación propuesta se utilizó un motor de CC con imanes permanentes DC 24V, 0.7A.

Comenzamos la producción del paralelogramo articulado con el enlace principal, que consiste en un motor eléctrico y sus elementos de fijación. Las dimensiones del motor utilizado pueden ser diferentes, así como la ubicación de los agujeros de montaje. Por lo tanto, no se dan las dimensiones de los sujetadores.

A partir de una chapa de acero con un grosor de 1,5 ... 2,0 mm, producimos el soporte inferior del motor. En los estantes laterales del soporte, taladre agujeros coaxiales y corte el hilo M4 en ellos. Instale el soporte del motor con dos tornillos estándar.

5. El enlace inferior del paralelogramo.

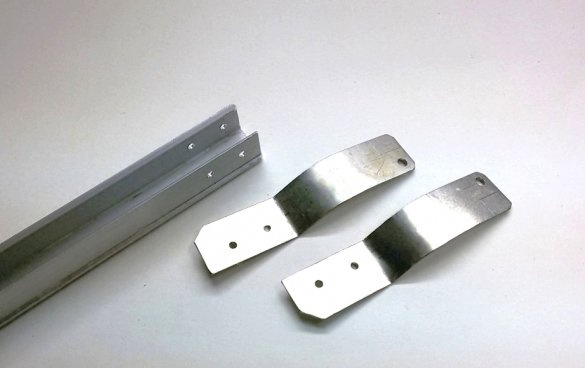

Haremos que el enlace inferior del paralelogramo del aluminio laminado esté disponible a mano. Por ejemplo, en el diseño propuesto, se utilizó un perfil de aluminio en forma de U (20 x 20 mm), que anteriormente se usaba en la fabricación de ventanas.

Para conectar el enlace inferior con el soporte del motor, a partir de una lámina de acero con un espesor de 1.5 mm, producimos dos elementos de transición hechos en espejo. Están conectados rígidamente al perfil de enlace con dos tornillos (remaches).

6. Enlace inferior con soporte motor

La longitud del enlace inferior está determinada por el tamaño de la mesa fabricada. En este diseño, esta longitud (la distancia entre los ejes de los agujeros de montaje) se define como 150 mm. Marque los agujeros para la conexión a la base de la suspensión y corte el perfil al tamaño deseado. Si es necesario, en el lado cortado del perfil, formamos el ancho de la ranura para una conexión apretada en ancho con la base de acoplamiento de la suspensión. Perforamos a lo largo de los agujeros coaxiales de marcado.

Montamos el enlace inferior con el soporte del motor eléctrico. Usando los tornillos M4, conectamos el enlace inferior al soporte del motor, asegurando la rotación libre en la conexión. La ubicación del orificio de la bisagra en el enlace inferior, detrás del motor, está dictada por el aumento máximo posible en la longitud del enlace, por lo tanto, aumenta la precisión del procesamiento.

7. Soporte superior del motor.

A partir de una chapa de acero o aluminio con un espesor de 1.5 ... 2.0 mm, producimos el soporte superior del motor. El diseño de la pieza dependerá de la ubicación de los puntos de fijación en el motor existente. Instale el soporte superior del motor.

8. El enlace superior del paralelogramo.

El enlace superior del paralelogramo también está hecho de aluminio laminado. Por ejemplo, el diseño propuesto utiliza un perfil de aluminio en forma de H (12 x 16 mm). Marque la pieza de trabajo del enlace superior. Transferimos la distancia entre los ejes de los orificios de montaje del enlace inferior fabricado en la pieza de trabajo del enlace superior. Taladre agujeros para marcar. Es deseable duplicar la longitud de la pieza de trabajo del enlace superior en relación con el tamaño de trabajo del enlace. Utilizaremos el extremo libre del perfil como mango para alimentar el taladro, lo que reducirá la fuerza de la mano a la mitad. Se puede colocar un tubo de plástico en esta parte de la pieza de trabajo.

La distancia entre los ejes de los orificios de montaje y su ubicación en los soportes del motor, los transferimos a la base de la suspensión. En otras palabras, en el paralelogramo fabricado, las líneas que conectan los ejes de los orificios de montaje en los soportes del motor y la base de la suspensión deben ser iguales y paralelas.

Para cumplir esta condición, en el diseño de la máquina fabricada, parte del perfil se corta en función de la suspensión (en la parte superior).

9. Montaje del paralelogramo articulado - romboidal.

Ensamblamos un romboide, lo instalamos en un estante y verificamos el mecanismo en funcionamiento.

10. Control de precisión del mecanismo

perpendicular

para taladros con una carrera de 10 mm

bajo carga